Matériaux d’isolation biosourcés : une alternative plus durable pour la construction civile.

22 juin 2022

Le roseau – la filière en devenir

3 octobre 2022Nous parlons avec Arnaud Delobel, cofondateur de l’entreprise Activ Paille, fabriquant d’ossatures bois-paille dans les Hauts-de-France.

Comment la paille s’inscrit-elle dans la conception circulaire des bâtiments ?

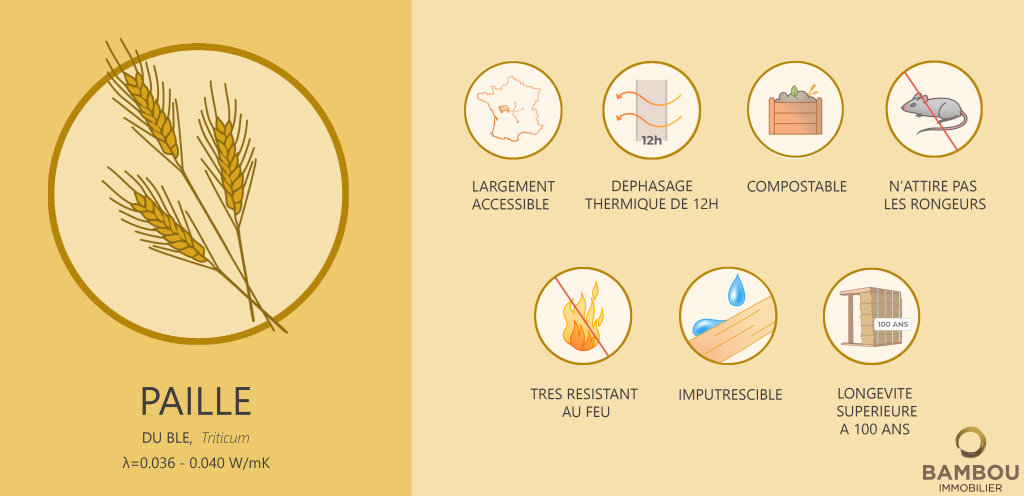

Il y a plusieurs entrées dans les boucles circulaires de la paille. Tout d’abord, la paille est un coproduit issu de la culture céréalière. C’est un matériau biodégradable. On extrait la paille du champ, pour la mettre en œuvre dans les murs en tant qu’isolant. Au moment de la déconstruction des bâtiments, on peut récupérer la paille et la répandre de nouveau dans les champs même après 100 ou 120 ans. Cela signifie qu’on n’a pas du tout de notion de déchets – on va amender le sol avec la matière organique qu’on a extraite au début. Nous respectons du coup à 100 % les aspects de l’économie circulaire. À part cela, ce matériau est ultra local, car la paille est une ressource très accessible et très abondante.

Vos produits, ossature en bois avec un remplissage en paille, offrent-ils une possibilité de réassemblage ?

Oui, pour les bâtiments tertiaires et les bureaux, nous avons des conceptions de façades qui sont entièrement démontables. Les besoins de nos clients changent : aujourd’hui, ils ont besoin de tant mètres carrés, demain, ils vont vouloir agrandir ou faire d’autres choses. Dans ce cas, il est possible de démonter une paroi et d’en augmenter la surface. Nous allons aussi plus loin dans ces démarches sur de l’habitat, avec un promoteur immobilier privé, avec qui nous avons construit une maison individuelle type. Il s’agit d’une petite maison T4 toute simple. L’idée est de pouvoir ajouter des volumes à ce pavillon le jour où la famille s’agrandit ou si le télétravail se développe. Dans une des parois en façade extérieure, on fait intégrer un châssis de porte, ce qui fait que le jour où on va ajouter une extension, il n’y a qu’à faire une petite découpe, enlever la paille et le module sera prêt à accueillir une porte.

Quel est la dynamique de la production de paille et le rythme de travail à l’atelier au cours de l’année ?

La production de la paille se fait sur une période très courte – entre juillet et août – au moment de la récolte du blé. Une fois que la moissonneuse-batteuse sera passée, elle va laisser des andains de paille derrière elle sur la parcelle. Là, il va falloir venir conditionner cette paille, qui est laissée en vrac derrière la machine. Avec ces chutes de paille, on réalise des petits cubes- les fameuses bottes de paille. Pour qu’elles respectent les normes de la construction en paille, il faut qu’elles présentent une dimension, une densité et une humidité bien spécifiques. Notre entreprise intervient à ce moment-là en effectuant le conditionnement de la paille pour les agriculteurs. Par la suite, des agriculteurs qui font partie de notre réseau et avec qui nous avons un contrat d’approvisionnement, vont stocker la paille chez eux tout au long de l’année. Ils ont des infrastructures conséquentes et adaptées et cela nous permet d’avoir un approvisionnement régulier et sécurisé.

Quels sont les paramètres qui influencent la qualité des bottes de paille, par exemple le type de céréale ?

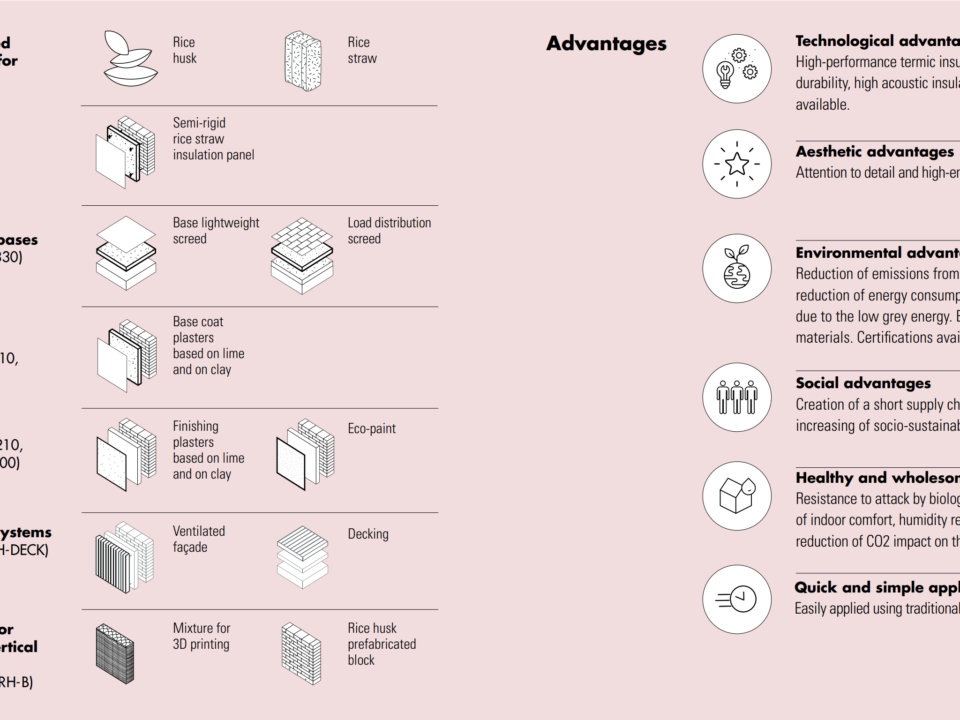

Pour des raisons règlementaires, nous sommes obligés d’utiliser du blé pour la production de la paille. L’utilisation de l’avoine, de l’orge ou du seigle n’est pas possible en France. Mais en termes d’isolation, les propriétés de toutes ces céréales restent presque les mêmes. La paille la plus efficace, donc celle qui présente le meilleur coefficient lambda, c’est la paille du riz. Ses tiges sont un peu plus fines, un peu plus résistantes et, comme le riz est cultivé dans l’eau, pratiquement imputrescibles. Ce sont alors des voies de développement incroyablement intéressantes pour l’Asie, où on pourrait construire énormément de bâtiments avec des performances d’isolation très élevées. La paille de riz pourrait en plus résister très bien aux saisons de moussons. En Afrique, on pourrait de même très bien imaginer de construire avec de l’orge qui résiste bien à la sècheresse. La paille est vraiment une ressource incroyable, car les céréales poussent partout dans le monde. Quel que soit le pays, ce matériau peut être local et largement accessible.

La paille mieux compressée est-elle toujours meilleure ?

Pas forcément. Si l’on compresse trop la paille, il n’y a plus assez d’air et on perd ses performances isolantes. Il faut situer la densité entre 80 et 120 kg/m3 pour qu’elle soit bien adaptée.

Est-ce que les adventices qui poussent sur les champs peuvent causer des différences de qualité ?

Il faudrait que la parcelle soit extrêmement sale, que cela ait un effet significatif pour la qualité des bottes de paille. La plupart du temps, les champs contiennent d’autres graminées, donc des plantes à tiges qui vont ressembler fortement au blé. De ce fait-là, il n’y a pas vraiment d’impact sur la qualité de la paille. Là, où on peut avoir des problèmes, c’est quand il y a trop de plantes comme des chardons ou des chénopodes.

Par ailleurs, il y a aussi la question de la maturité des céréales. Quand on récolte trop tôt le blé, on va avoir une problématique d’humidité et de tenue de la paille (elle va être molle) et cela va être compliqué pour la mise en œuvre. Un autre facteur important qui influence la qualité des bottes de paille, c’est l’utilisation des produits de traitement fongicides, car ils protègent contre les champignons mais, en même temps, retardent la maturité des tiges. Nous sensibilisons beaucoup nos agriculteurs sur ce point-là.

Qu’est-ce qui fait que la paille brûle, alors que des bottes de paille dans la construction ne brûlent pas si facilement ?

Pour qu’il y ait un incendie, il faut trois facteurs : un déclencheur, un combustible à bruler et de l’air pour alimenter le feu. À partir du moment où on a une bonne compression dans les bottes de paille, une flamme ne pourra provoquer qu’une combustion en surface. En effet, comme il n’y a pas d’air à l’intérieur de la botte compressée, le feu ne va pas pénétrer dedans. Grâce à sa compression, la paille a donc une excellente tenue au feu. Et, pour le coup, c’est une vraie différence par rapport aux autres matériaux biosourcés, parce que la paille présente une vraie résistance.

La paille aujourd’hui, si l’on ne s’en sert pas pour l’isolation, est-elle gaspillée ?

Aujourd’hui, on exporte en France à peu près 20 % de la production de paille. Une petite minorité de la paille est valorisée pour l’élevage en tant que fourrage. 80 % de la paille qui reste, est laissée sur les champs et est utilisée comme amendement organique des sols. La paille, aujourd’hui, ne représente presque rien dans la construction. On sait qu’à terme, l’utilisation de la paille dans la construction, en construisant en paille l’intégralité des bâtiments neufs et ceux en rénovation, on n’utiliserait que 20 % de la ressource disponible. La marge de progression est donc énorme et surtout sans concurrence avec l’élevage.

Vos employés ont-ils besoin d’une formation spécifique pour fabriquer des murs en ossature bois avec remplissage en paille ?

La fabrication est assez simple. Le plus gros du travail est fait en amont et comprend la conception et la réalisation de plans d’assemblage. Les opérateurs n’ont ainsi qu’à suivre ces plans. On se compare souvent à IKEA. Quand je fais des recrutements auprès du personnel, je demande s’ils ont déjà assemblé un meuble IKEA – c’est à peu près la même chose.

Nous n’avons qu’un seul charpentier pour l’instant dans l’entreprise (nous en recherchons actuellement pour l’encadrement de l’équipe) et les opérateurs ne sont pas forcément formés en construction en bois. Du coup, nos employés sont plutôt des personnes qui ont l’habitude de travailler dans l’industrie et qui se conforment aux process et aux contrôles de qualité. Nous les accompagnons et nous les formons en interne. Nous avons aussi un petit volet d’insertion professionnelle, en recrutant des opérateurs qui peuvent être assez éloignés du marché de l’emploi et peu qualifiés, que nous faisons travailler dans nos ateliers.

Le process en ligne de production par poste spécifique et le contrôle qualité continu nous permet d’avoir une grande rigueur dans nos standards de production.

Par Anna Juda